Home > 鋳物について > 鋳物復刻物語p1 > 鋳物復刻物語p2 >鋳物復刻物語p3

分業で成り立つ鋳物製造

佐野政製作所(以下「佐野政さん」とも表記)をお訪ねするまで、

手元に届いた金輪や焚き口の扉といった鋳物製品は佐野政さん一社で一貫生産されているのだと思っていました。

しかし実際には、一つひとつの工程はそれぞれ独立した事業所の職人の手によって担われており、

完成に至る工程と手数の多さは想像を超えていました。

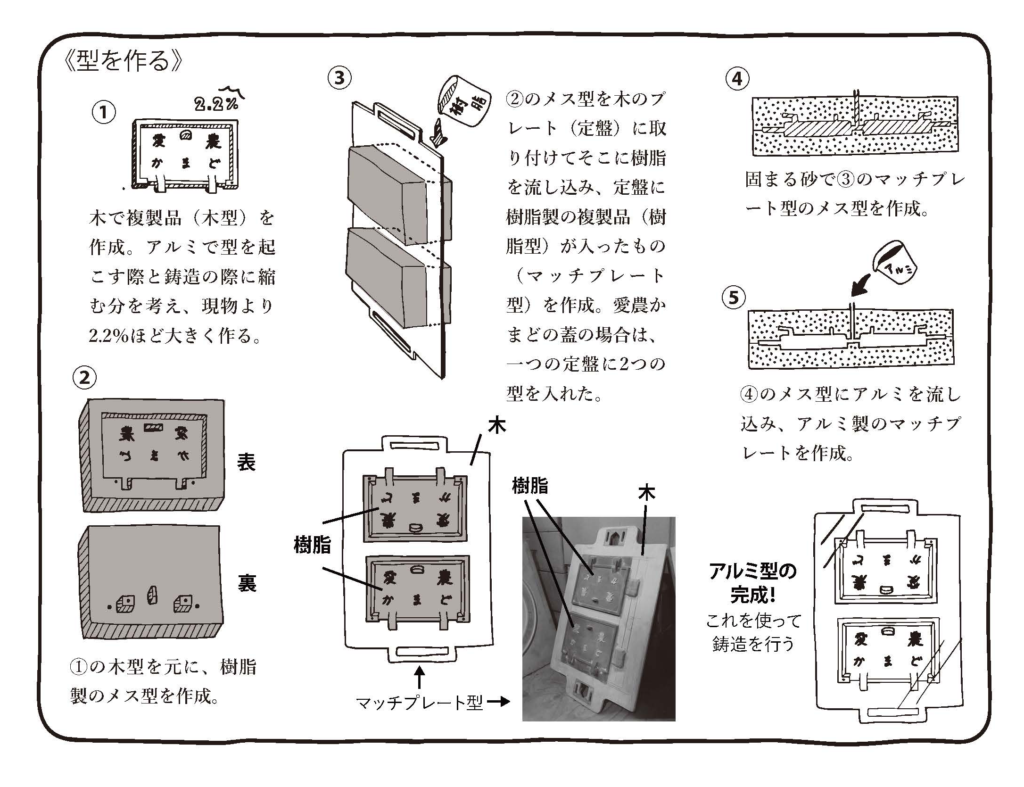

愛農かまどの鋳物類ができるまで

今回お送りしたオリジナルの愛農かまどの鋳物は

歴史が深く、錆だらけの状態だったため、

まずは佐野政さんの手で表面を磨き、

錆を落とすところからスタート。

①きれいになったオリジナル品は木型職人の手に渡り、それをもとに手作業で木を削りオリジナル品と同じ形の複製品(木型)を作ります。

②①の木型から樹脂製のメス型(凹)を作り、

③それを使って樹脂製の複製品(樹脂型)が木のプレート(定盤)に付いている状態の型(マッチプレート型)を作成。

④次にマッチプレート型のメス型を作り、

⑤そこにアルミを流し込んでアルミ製のマッチプレートを作ります。

そのアルミ製のマッチプレートを使い、いよいよ鋳造を行っていきます。

鋳造所では、アルミ製のマッチプレートを山砂に埋め固めたのちマッチプレートを抜き取り、

砂でできたメス型を作ります。そこに鉄を流し込み、金輪や扉といった鋳物類を量産していくのです。

このように、

焼成などをして固めていない生の砂で作るメス型を「生型(なまがた)」、生型を用いて鋳造することを

「生型鋳造(なまがたちゅうぞう)」と呼ぶのだそうです。

高岡鉄器鋳造所

愛農かまどの鋳物類の鋳造を手がける「株式会社大谷喜作商店 高岡鉄器鋳造所」にお邪魔しました。

工場では翌年の干支(2024年取材)である辰の置物を鋳造すべく、

辰の形が6つ入ったアルミのマッチプレートを砂に埋めて生型を作っておられるところでした。

作業を進める職人さんの足もとには重ねられた木枠が2つ。

アルミ製のマッチプレートはその木枠にはめ込んで固定できるように作られています。

生型を作る作業を見せていただきました。

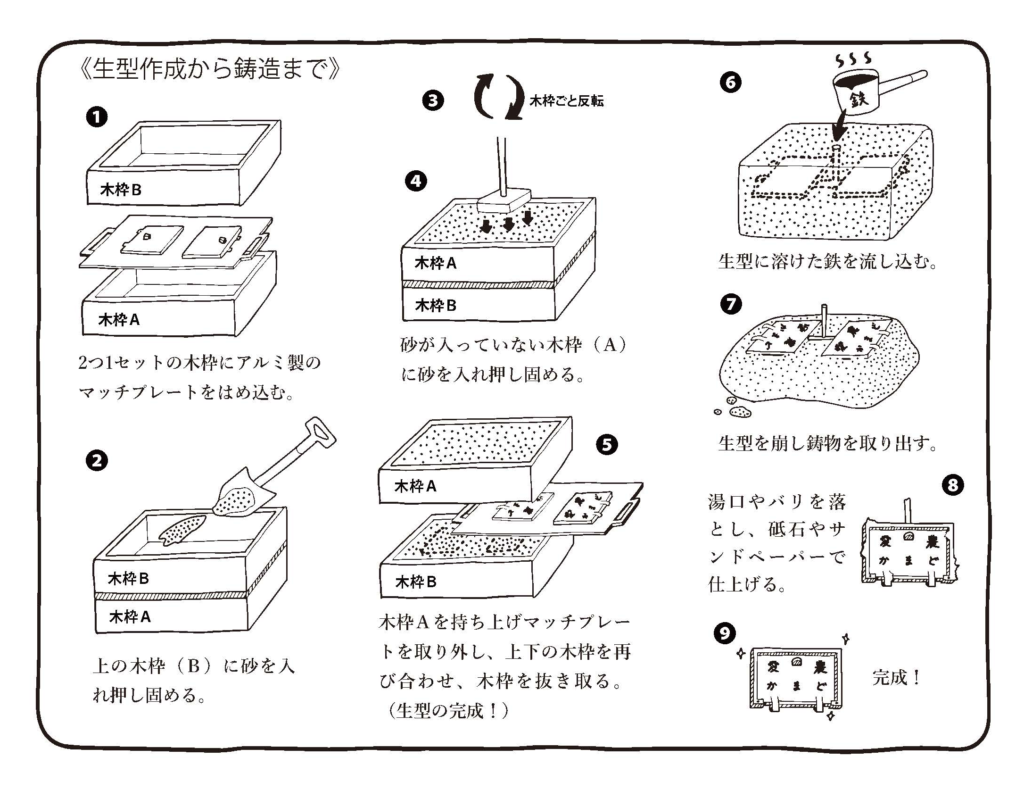

《生型作成から鋳造まで》

➊まずは2つある木枠の間にマッチプレートをはめ込み、

➋上の木枠に砂を入れて押し固めたのち、

➌ぐるりと回転させ、

➍砂が入っていないもう一つの木枠にも砂を入れて押し固めると、

➎上にある木枠を砂ごと持ち上げてマッチプレートを取りはずし、上下の木枠を再びぴったりと合わせ、木枠を抜き取ります。

そこに残るのは、中に辰の形をした6つの空洞がある直方体の砂の塊

(イラストにあるように、愛農かまどの焚口扉の場合は、生型の中には扉の形をした空洞が二つ)。

これで鋳物の生型が一つ完成したことになります。

生産量に応じてこの生型を複数個作り、中に溶けた鉄を流し込むことで、

この場合であれば1つの型につき6つの辰の置物ができあがるわけです。

(愛農かまどの焚口扉の場合は1つの型につき2つの扉ができあがる)

砂の固さや量、圧力のかけ具合を間違えれば中で型が崩れてしまうこともあり、

また、上下の型を寸分のずれなく合わせないと型どおりの製品はできあがりません。

生型を作る作業は正確さと繊細さ、

長年の経験と勘を要する職人技であるとともに、

水を加えた砂をシャベルですくい木枠に

一つひとつ詰めていく作業は

たいへんな重労働です。

この生型を、高岡鉄器鋳造所の前身である

岡鋳造所の創業者で、

この道50年の岡幸正さん(80歳)は

「1日に80~90個、若いころには150~160は作った」と言います。

工場の奥には鉄を溶かすための炉がありました。

高岡鉄器鋳造所は今ではほとんどなくなった、

コークスを燃料に鋳造を行う鋳造所です。

鋳造の日の火入れは朝の四時から。

筒状の炉にコークスと炭を入れ、下に入れた炭にバーナーで着火して1時間をかけてようやくコークスに着火。

炉の温度を1300度まで上げて鉄を溶かし、

➏溶かした鉄をひしゃくで受けては、一つひとつ、手作業で生型に流し込んでいきます(下写真)。

一連の作業は、とくに夏は、たいへんな暑さをともなう過酷なものです。

➐流し込んでからおよそ30分、生型を崩したところから鋳物が生まれ出る瞬間は「畑で作物を掘り出すのにも似ている」と、

昨年(2022年)1月に岡さんから事業を継承した大谷さんは言います。

それら鋳物が手で触れられるくらいに冷めるまでに2~3時間、

➑➒そこから鉄が流れる道である湯口やバリを落とし、

砥石やサンドペーパーにかけるなどして一つひとつ人の手で、あの柔らかく手になじむ状態まで仕上げていくのです。

左の写真は、崩した生型から

現れた鋳造したばかりの愛農かまどの釜輪。

金輪の内側、Hの形に鋳造されているのが

鉄が流れる湯口。

この状態から湯口やバリを落とし、

砥石やサンドペーパーなどで仕上げていく。

次のページではどんな想いをもって鋳物を作り続けるのかを代表の佐野さんに伺いました。